インバーターとは

三相誘導電動機の回転数を簡単自由に変更することの出来る可変周波数電源装置になります。

弊社ではオーガーモーターのインバーター制御に着目し、インバーター制御盤を開発致しました。

インバーター盤によるオーガーモーター自動回転制御

-

- ドリル部分通常回転

- インバーター盤で設定した定格速度にてモーターが回転し、削孔が開始されます。

-

- 硬い地盤に到達

- 硬い地盤に到達すると、削孔を継続する為に強い力が必要になります。負荷が大きくなる為、電流値は跳ね上がります。

-

- 自動回転制御

- インバーター盤が硬い地盤を検知し、自動でモーターの回転速度を制御します。低速回転によりトルクが上がり、電流値も下がります。

-

- 速度回復

- 硬い地盤を抜けると、3と同制御により自動で定格の速度に回復します。

インバーター制御盤の使用に伴う3つの効果

-

- ENERGY SAVING環境負荷低減施工の実現

-

オーガーモーターの回転数を地盤状況に合わせ多段階に制御する事で、無駄な電力を低減します。オーガー起動時/回転数切替時/正逆回転方向切替時/インチング時においても、発電機からの黒煙・騒音は発生致しません。

力率の改善と発電機側へのノイズ対策を実施し、発電機側の回転数を抑制する事で、さらに省エネ(低燃費)施工の実現が可能になります。

-

- WORK EFFICIENCY作業効率の向上

-

互層地盤においても、オーガー回転数を7段階(任意設定が可能)から選択する事が出来る為、最適な施工速度による施工が可能です。

施工効率のアップにより、1エレメント当りの作業時間短縮が見込め、現場固定費の低減につながります。

-

- MINIATURIZATION発電機の小型化

-

AC/DCリアクトル内蔵で力率の改善と発電機側へのノイズ対策を実施することで発電機への負荷を最小限に抑制します。併せてインバーター制御特有のスロースタートにより起動電流が小さくなり発電機の小型化が可能になります。

選定発電機は施工条件により異なります。

さらに期待できるインバーター採用に伴う効果

- 安全作業の向上

-

ブレーキ機能により惰性回転停止ではなく、完全にブレーキ停止できるため、緊急停止機能の安全性が向上しました。

- 維持費の削減

-

オーガー起動時にスロースタートが出来る為、オーガーモーターへの負荷、オーガーヘッドビット摩耗等、機械負荷を低減可能になります。

燃料費削減効果について

| インバーター盤使用 | 通常制御盤使用 | |

|---|---|---|

| 1時間の燃料消費量 | 22L/h | 37L/h |

| 1ヶ月の燃料消費量1日8時間25日使用 | 4600L | 7400L |

| 1ヶ月の燃料(軽油)費用 | 552,000円 | 888,000円 |

| 1時間あたり40%の燃料削減1ヶ月の燃料費336,000円削減 | ||

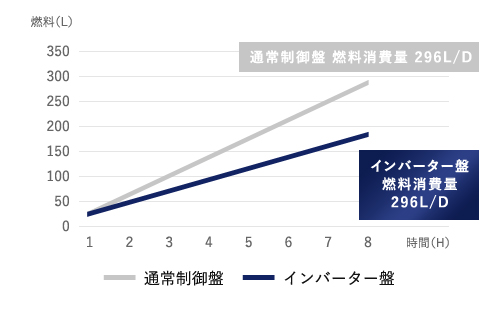

燃費消費量(1日比較)

- インバーター盤 使用効果 -112L/D

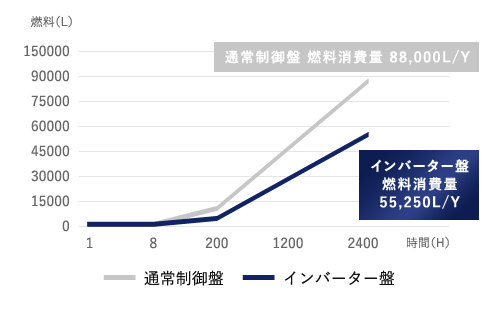

燃費消費量(年間比較)

- インバーター盤 使用効果 -32,800L/Y(年間削減燃料費 3,936,000円)

機械仕様例※

| 型式 | TMI-2250WH |

|---|---|

| 寸法 | 2,000×700×1,900(W×D×Hmm) |

| 重量 | 1,600kg |

| 制御方式 | VVVF可変電圧可変周波数方式 |

| 定格入力電圧 | 三相交流210V(±5%) |

| 電源周波数 | 50/60Hz |

| 使用環境 | 屋内、屋外IP55 |

インバーター制御盤導入のメリット

掘削時、ロッドの回転数を自由に制御可能!

- 120HP~240HPの各種オーガーに対応

- 最大40%以上の燃費低減

- 発電機の大幅な黒煙削減

- 運転時の大幅な騒音低減

- 7段階変速+回転速度微調整機能

環境を最大限配慮

燃料消費量削減によるCO2削減

1時間当たり14Lの使用燃料を削減した場合、CO2換算ソフトより約40kg/h削減可能。

資料:CASIO 高精度計算サイトより40kg/h × 8H × 25D × 12M = 96,000kg年間96,000kgのCO2を削減。年間96,000kgのCO2を貨幣換算すると¥220,800

資料:国交省貨幣価値原単位 資料3より